电 话:15672885638

座 机:0370-2878188

Q Q:1216013792

邮 箱:1216013792@qq.com

网 址: www.dayijidian.com

地 址:商丘市开发区晨风大道与方域路交叉口东北角

(1)大一机电科技采用无剥离技术,在热裂解前不需要将轮胎与钢丝分离,从而降低了能耗,大幅度提高了经济效益;

(2)专业废轮胎炼油设备采用微负压热裂解技术,热裂解采用微负压工艺技术,确保在生产过程中气体不外溢,提高热裂解效率,从根本上消除了由于气体外溢而引起的不安全隐患;

(3)采用无氧(或贫氧)热裂解技术,热解炉采用先进、出料密封系统,改善了炉体的密封性能,使废轮胎胶粒处于无氧(或贫氧)状态下裂解。这不仅减少了能源的损失,还使热解炉的安全生产有了保障;

(4)采用了高效率的可燃性气体回收技术。

裂解设备的组成

(1)快速给料系统:螺旋进料器组成(输送皮带自配)。

(2)回转式微负压热裂解系统:由回转式微负压热裂解炉组成。

(3)动静密封系统:由出气管、活动球、活动轴、弹性管、压盖、支架套、支架、填料、冷却室、气渣分离器、止回板、内封盖、密封盖、空心轴等组成。

(4)油气旋风分离系统:由分气包分离器组成。

(5)快速冷凝系统:由喷淋盘管冷凝器组成。

(6)废气脱硫除尘系统和工业废气净化系统:由列管冷凝器、旋风除尘器、雾化塔、水循环系统、喷雾系统、鲍尔环、UV工业净化器器组成。

(7)燃烧供热系统:由燃气燃烧器和燃油燃烧器组成。

(8)中央电控系统:简易电控系统(控制系统含主炉变频控制、不含PLC控制系统)

(9)油水分离系统:由油泵、油罐、磁翻板液位仪组成。

(10)保温系统(换热系统):由陶瓷保温棉、保温固料、保温壳、保温涂料组成。

(11)炭黑回收系统:由中心螺旋出渣系统组成。

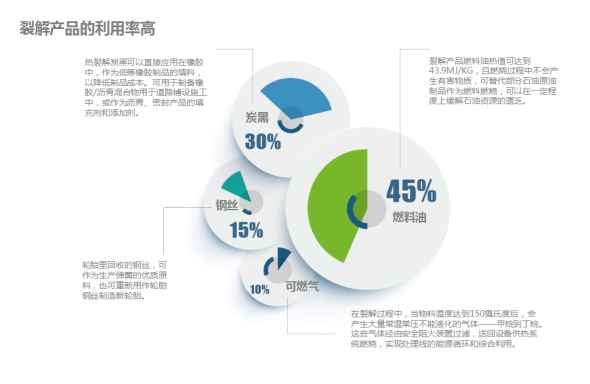

裂解产物

终端产品用途

1) 燃料油(40% - 45%)

废轮胎生产出的燃料油主要用于以下行业:

A. 发电厂 B.玻璃厂 C.水泥厂 D.陶瓷厂 E.铝厂

B. F.锅炉厂 G.中心供热厂 H.颜料厂 I.轮船公司 J.发电厂

2) 炭黑 (30 % - 35 %)

A.电缆护套 B.传送带 C.软管及门垫 D.黑色尼龙袋

E.橡胶添加剂 F.自动零配件 G.绝缘材料 H.橡胶材料中的着色剂

I.塑料管 J.工业橡胶制品 K.消防材料

3) 钢丝(10% - 15 %)

废轮胎生产出的钢丝主要销售到钢铁厂。

4) 裂解气(10%-12 %)

废轮胎炼油设备厂家不可凝气主要用于回收到燃烧室加热主炉。

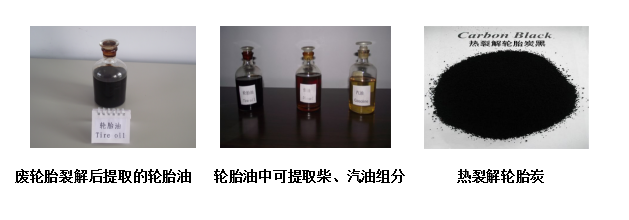

终端产品照片

裂解设备的优势

1、废轮胎炼油设备生产直接加热:通过理论计算与实践数据,进行合理化设计,大大增加了炉体受热面积,从而有效的延长了设备使用寿命。

2、八字拖轮支撑:本套设备采用新八字拖轮支撑,能够有效的分解支撑炉体的受力点,使裂解设备更加平稳、安全、可靠的运行。

3、软管出渣系统:zhuanli,安装方便、工艺性好、安全可靠、出渣效果好等(选配)。

4、高温螺旋出渣系统:当裂解结束,温度控制在200~220℃左右时,废轮胎裂解设备生产可打开一级、二级出渣系统清理炭黑。其特点:高温、密闭、自动出渣、清洁无灰尘等。

5、密封仓:炉体两端可设有密封仓,清洁无灰尘。

6、喷淋盘管冷却系统:国家实用新型zhuanli,采用空气、喷淋水、冷却塔共同作用对可凝析油气循环冷却,其效果出油率高、油品质量好、使用寿命长、易清理。

7、废气回收系统:不可冷凝可燃气返回炉膛充分燃烧,不仅节省燃料,而且避免造成二次污染。

8、安全性:微负压生产环境,全自动埋弧焊接技术,超声波无损检测,人工及自动安全装置。

9、烟气处理系统:采用喷淋塔与光氧设备相结合的技术,处理后的废气达标排放。

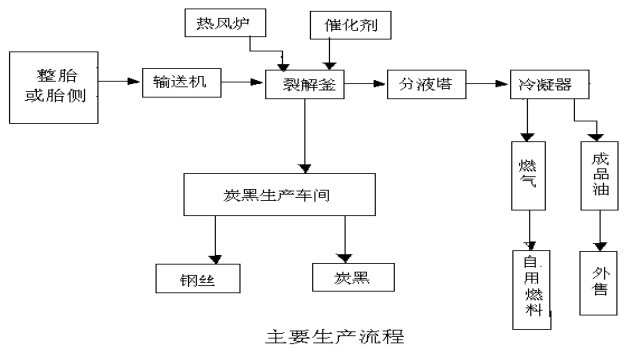

生产工艺流程

废轮胎炼油设备经销商本项目主要原料为外购的干净废旧轮胎(每条已切成4~5块),破碎、抽钢丝等预处理工序,直接经皮带输送进入裂解炉内,进料工段约2小时,每台设备进料10t左右。裂解炉内是一个持续升温的环境,炉体内部在4小时内升温至200~300℃,此时裂解气开始处于稳定生成状态,接下来的5~8小时内温度缓慢爬升,当温度到达450℃时,可认为轮胎裂解 已基本完成。裂解过程中产生大量烟气,其成分主要包含重油(液态)、轻油(气态)、裂解气和少量水蒸气等,烟气经管道流入分汽包。在分汽包内,重油(约占废轮胎质量的2%)下沉至渣油罐,通过油泵储存在储油罐内;气态成分经管道进入循环水冷却系统。在管道内冷却后的烟气分为液体和气体,其中气体为裂解气,液体为轻油和水的混合物。液体流入油水分离器,分离出的轻质油分经油泵进入油罐储存,少量含油废水经雾化后喷入裂解炉燃烧室作为燃料使用;裂解气经管道输送至裂解炉燃烧室作为燃料使用。

经过8小时的裂解,除燃料油、裂解气外,裂解炉内还会生成炭黑和钢丝。炉体连续生产,项目采用空气冷却的方式,通过风机抽风不断带走炉体外壁热量,冷却工段持续时间约2小时。待炉体冷却至200℃左右,操作人员打开一级、二级高温出渣机出渣。待炉体冷却至45℃左右,打开进料门上的出钢丝口(1.1m×1.7m),将缠绕在一起的钢丝整体拖出。由于本项目轮胎进料时为整条轮胎,无切割破碎工段,裂解过程中炉体不停转动,因此出料时钢丝绞结在一起,钢丝上沾结的少量炭黑经轻敲或震动就能落下,钢丝出料后直接打捆外运。每台设备的炭黑钢丝出料时间分别为2小时。整个轮胎裂解流程的总时间为24小时。

具体工艺流程简图如下: